Typy korozji

Przewodnik po korozji – część 1

Szkody spowodowane korozją powodują koszty rzędu kilku miliardów euro rocznie. Oprócz konsekwencji finansowych, korozja może przyczynić się do powstania poważnych w skutkach szkód. Można jednak znacznie zmniejszyć ryzyko wystąpienia i rozprzestrzeniania się korozji. Ale poinformujemy o tym później.

Pierwsza część przewodnika prezentuje ogólny pogląd na problem korozji i jej najczęściej występujące typy w połączeniach śrubowych w budownictwie.

Czym jest korozja?

DIN EN ISO 8044 opisuje korozję jako fizykochemiczną interakcję pomiędzy metalem, a jego środowiskiem. Według DIN, zmienione właściwości metalu prowadzą do funkcji metalu, jego środowiska albo systemu, w którym instalacja była znacząco osłabiona.

Utlenianie

Powstałe produkty korozji są mocno przylegające, luźne lub rozpuszczalne. Na przykład: rdzewienie przez reakcję chemiczną pomiędzy żelazem, a tlenem. Proces ten nazywany jest utlenianiem: zewnętrzna warstwa powierzchniowa metalu pochłania tlen. To kreuje przepuszczalną dla tlenu warstwę tlenku, która może odpryskiwać. Z biegiem czasu rdza może „zjeść“ swoją drogę do metalu i doprowadzić do awarii, osłabiając dotknięty komponent.

Dalsze formy utleniania

Biała rdza jest kolejnym typem utleniania, który może tworzyć się na elementach pokrytych cynkiem. Ponadto na miedzi pojawia się również patyna, a na aluminium powłoka tlenkowa. W przypadku aluminium, powłoka tlenkowa działa jak bariera pomiędzy powietrzem a metalem, zapobiegając dalszemu utlenianiu. To chroni metal przed dalszymi wpływami warunków atmosferycznych. Wiele produktów korozji pogarsza stan funkcjonalny komponentów lub systemów w środowisku. Ale nie wszystkie z nich są szkodliwe.

W normie DIN EN ISO 8044 istnieje rozróżnienie 56 typów korozji, spośród których cztery dotyczą połączeń śrubowych w obszarze przegród budowlanych i wyposażenia technicznego budynku:

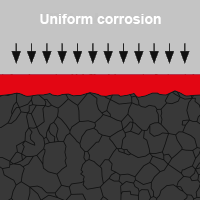

- Korozja równomierna

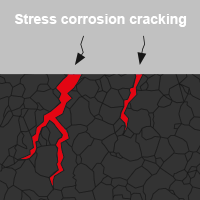

- Korozja naprężeniowa (pękanie)

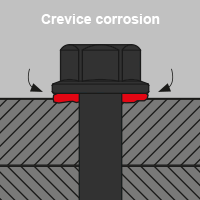

- Korozja szczelinowa

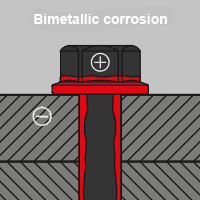

- Korozja bimetaliczna

Korozja równomierna

Cechą charakterystyczną tej korozji jest równomierne ścieranie powierzchni. Tutaj w wielu miejscach na powierzchni metalu rozwijają się specyficzne obszary anodowe i katodowe. Te mogą zmieniać swoją pozycje (zmiana lokalizacji), a to oznacza, nieustanne pojawianie się w innych miejscach. Jeśli ścieranie powierzchni występuje tylko lokalnie, mówimy o płytkiej korozji wżerowej.

Korozja równomierna wpływa głównie na właściwości powierzchni i prowadzi do zaburzeń optycznych. Może być ona rozpoznana we wczesnym etapie i ogranicza nośność tylko wtedy, gdy ubytek metalu jest znaczny.

Korozja naprężeniowa (pękanie)

Korozja naprężeniowa (pękanie), z drugiej strony, jest szczególnie krytyczną formą korozji, ze względu na to, że uszkadza materiał niezauważalnie, a to oznacza, że mogą pojawiać się nagłe awarie. Połączenie negatywnych oddziaływań mechanicznych i chemicznych może powodować szkody w strukturze materiału albo nawet całkowite zerwanie śrub.

Istnieją trzy główne czynniki prowadzące do korozji naprężeniowej:

- surowiec jest wrażliwy na korozję naprężeniową (pękanie)

- surowiec jest poddany naprężeniom rozciągającym

- obecny jest czynnik oddziałujący, jak np. chlorek

Wrażliwe surowce zawierają wszystkie stopy miedzi z cynkiem (mosiądz), niektóre kute stopy aluminium oraz niektóre stale odporne na rdzę i kwasy. Czynniki oddziałujące zależą od surowca. Chlorki wpływają na rdzę i stale kwasoodporne oraz aluminium (woda morska), a także amoniak, dwutlenek siarki i azotan mają z kolei wpływ na stopy miedzi z cynkiem.

Istnieją dwa różne typy korozji naprężeniowej:

Anodowa korozja naprężeniowa pojawia się głównie na większości stali nierdzewnej. Po kontakcie z tlenem, tworzą one na powierzchni cienką warstwę tlenku – tzw. powłokę pasywną, która faktycznie chroni przed dalszą korozją. Jeśli stal jest używana w wysoko korozyjnej atmosferze, takiej jak np. baseny (zawierające chlor), powłoka pasywna może zostać zniszczona. Oznacza to, że nie ma już żadnej nieodłącznej ochrony, więc materiał podstawowy może ulec korozji. Istniejące wstępnie wywołane pęknięcia mogą rozszerzać się i zmniejszać nośność śruby aż spadnie ona poniżej krytycznego przekroju. Połączenie śrubowe nie jest już bezpieczne.

W przeciwieństwie, katodowa korozja naprężeniowa (kruchość wywołana wodorem), występuje w szczególności w przypadku śrub ze stali węglowej. Ze względu na akumulację wodoru w materiale śruby, nośność śruby może zostać przekroczona pod wpływem naprężeń rozciągających, co powoduje samoistne zerwanie łącznika.

Korozja szczelinowa

Korozja szczelinowa pojawia się w wąskich, otwartych szczelinach bez wystarczającej ilości powietrza i wymiany płynów. Różnice w stężeniu tlenu w elektrolicie w szczelinie powodują korozję pierwiastków. Następnie lokalnie rozwijają się obszary anodowe i katodowe. Ze względu na brak dopływu tlenu, medium może stać się bardziej agresywne w punkcie korozyjnym, a tym samym lokalnie przyspieszyć korozję. Nawet stal nierdzewna może korodować w szczelinach, jeśli nie ma dostępnego tlenu do przywrócenia zaatakowanej powłoki tlenowej. Połączenie śrub i nakrętek oraz otwarte szwy spawalnicze mogą sprzyjać korozji szczelinowej, jeśli materiał jest nieodpowiedni.

Szczeliny występujące przy nakładających się powierzchniach i krawędziach również znajdują się w szczególnym zagrożeniu.

Korozja bimetaliczna

Korozja bimetaliczna (inaczej zwana galwaniczną) pojawia się wówczas, gdy dwa bądź więcej materiałów metalowych z pewną różnicą potencjałów wchodzą w kontakt. Ze względu na różnice potencjałów pomiędzy dwoma surowcami, w połączeniu z elektrolitem przewodzącym, takim, jak np. woda, powierzchnia mniej szlachetnych metali koroduje.

Warunkami wstępnymi dla korozji bimetalicznej są:

- Inna pozycja w powiązanej serii elektrochemicznej (różnica potencjałów)

- Bezpośredni kontakt z surowcem

- Połączenie obu za pomocą wodnego czynnika korozyjnego

Ten typ korozji staje się zauważalny w codziennym życiu wtedy, gdy elementy wykonane z np. stali nierdzewnej, mosiądzu lub miedzi są połączone ze śrubami, nakrętkami bądź nitami wykonanymi z mniej szlachetnych materiałów metalowych. Tak zwana korozja galwaniczna może być w związku z tym unikana poprzez selekcję surowców, jak również odpowiednią izolację galwaniczną.